El principio de funcionamiento de un compresor de dos etapas se basa en una secuencia de pasos meticulosamente planificada, lo que garantiza una compresión de aire eficiente y con ahorro de energía, con una calidad constante.

El principio de funcionamiento de un compresor de dos etapas se basa en una secuencia de pasos meticulosamente planificada, lo que garantiza una compresión de aire eficiente y con ahorro de energía, con una calidad constante. A continuación se ofrece una explicación detallada de su mecanismo de funcionamiento:

Flujo de trabajo del compresor de aire de tornillo de compresión de dos etapas:

1. Filtración del aire y compresión de primera etapa

El aire pasa inicialmente por un filtro de aire y entra en el compresor para la compresión inicial.

Durante esta fase, una pequeña cantidad de aceite lubricante se mezcla con el aire, comprimiéndolo simultáneamente hasta la presión intermedia.

2. Refrigeración:

A continuación, el gas comprimido fluye hacia un canal de enfriamiento, donde se encuentra con una generosa cantidad de neblina de aceite.

Esta interacción reduce significativamente la temperatura del gas, lo que mejora la eficiencia de la compresión y mitiga los problemas relacionados con el calor.

3. Compresión secundaria:

Tras el enfriamiento, el gas pasa al rotor de segunda etapa para una mayor compresión.

Aquí se comprime hasta alcanzar la presión de escape final, lo que marca la finalización de la fase de compresión secundaria.

4. Escape:

Tras la compresión en dos etapas, el gas sale del compresor a través de la brida de escape, concluyendo con éxito todo el proceso de compresión.

¿Cuáles son las ventajas del compresor de dos etapas?

Ventajas de la compresión de dos etapas:

Aumento de la eficiencia: al distribuir la carga de compresión en dos etapas, el proceso general se vuelve más eficiente.

Ahorro de energía: la reducción de la generación de calor y la mejora de la gestión térmica permiten un ahorro energético sustancial.

Mayor vida útil: las temperaturas de funcionamiento más bajas minimizan el desgaste de los componentes, lo que prolonga la vida útil del compresor.

Rendimiento constante: la compresión de dos etapas garantiza una calidad y una presión del aire constantes, adecuadas para una amplia gama de aplicaciones.

5. ¿Cuáles son los principios que subyacen a los compresores de tornillo de compresión de dos etapas?

Este sistema divide el proceso de compresión en dos fases distintas, aprovechando una carcasa que alberga rotores de dos etapas. Cada etapa del rotor funciona a velocidades de alta eficiencia, lo que da como resultado un proceso de compresión eficiente y que ahorra energía. Esta filosofía de diseño no solo mejora la eficiencia de la compresión, sino que también contribuye a reducir los costes de funcionamiento del equipo.

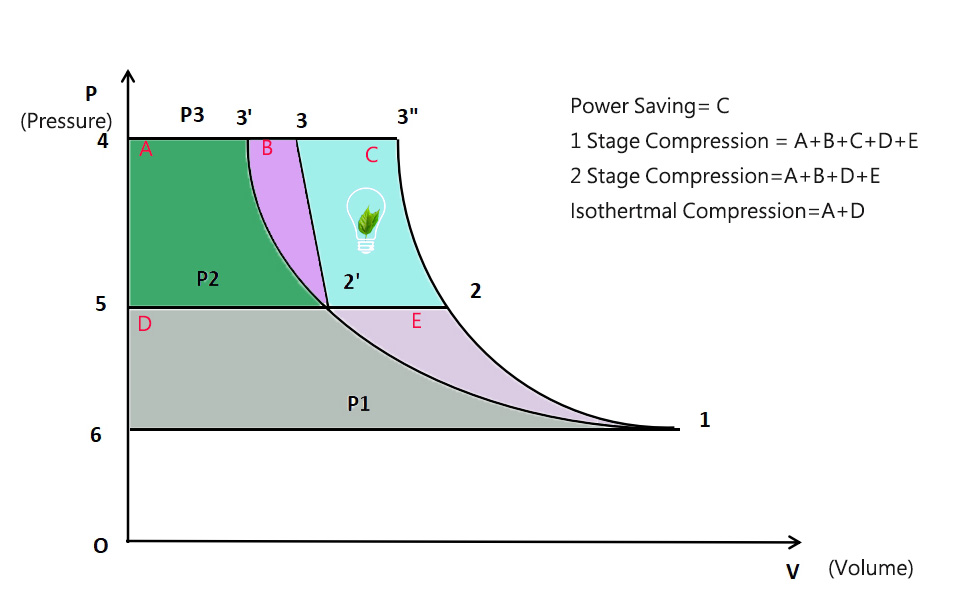

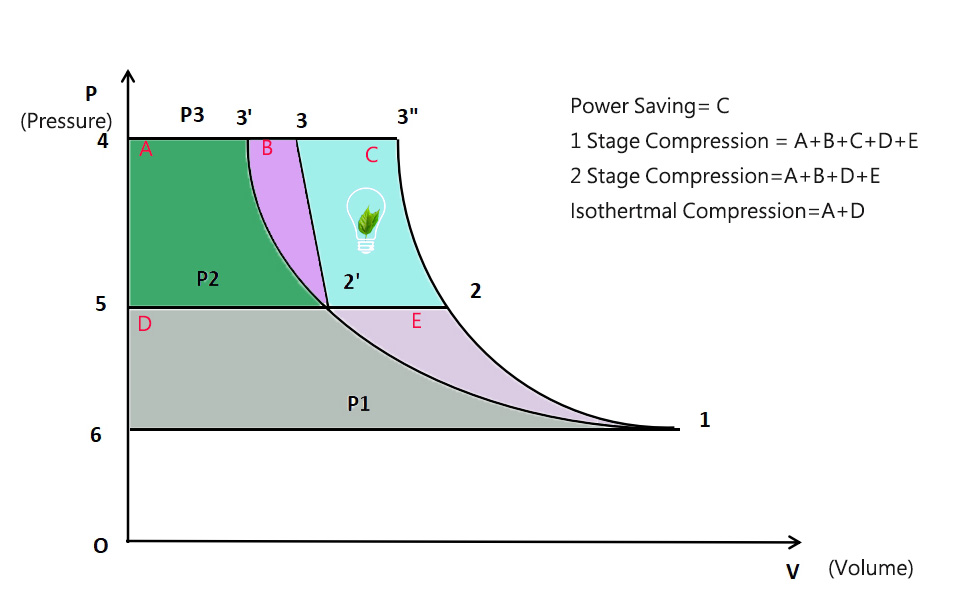

Para comprender el proceso de compresión del compresor de aire con el diagrama P-V, como se muestra en la figura F-0827, 613'46 para el proceso de compresión isotérmica. Si se trata de una compresión de una sola etapa, el trabajo consumido es equivalente al área 613 «46; cuando se utiliza la compresión de dos etapas, el trabajo consumido es equivalente al área 61256 y al área 52345 y. El trabajo ahorrado es equivalente al área 223"32, pero en comparación con la compresión isotérmica, sigue consumiendo más área 1221 más el área de 2'33'2' de trabajo.

Las ventajas de emplear un proceso de compresión de dos etapas en compresores de aire de tornillo inyectados con aceite, especialmente en términos de eficiencia energética, son notables debido a los factores que se indican a continuación.

En primer lugar, la implementación de la compresión de dos etapas prolonga el ciclo de compresión, lo que garantiza una mezcla completa de aceite y gas. Esto, a su vez, acerca el proceso de compresión a la compresión isotérmica, con una relación de presión reducida en cada etapa, lo que minimiza las fugas internas y mejora la eficiencia volumétrica.

Los fabricantes de sistemas y equipos de compresión de dos etapas presentan características distintivas, como el uso de inyección de aceite multipunto para lograr una mezcla más uniforme de aceite y gas, y diseños especializados de etapa a etapa que incorporan cortinas de niebla pulverizada para mitigar la temperatura de succión secundaria, lo que en última instancia mejora la eficiencia.

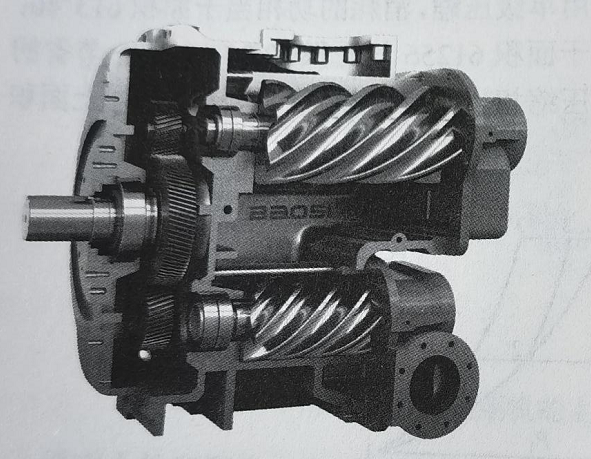

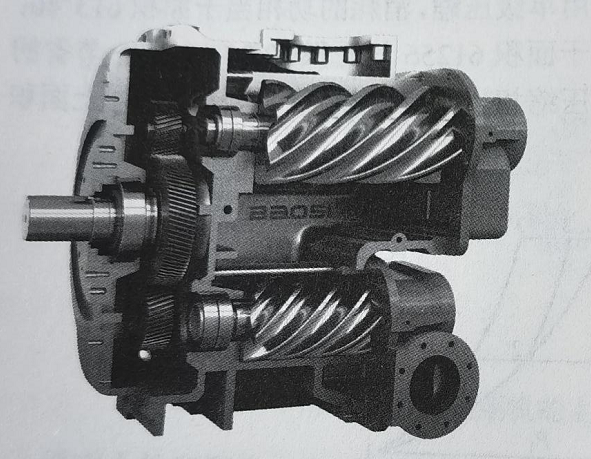

Como se muestra en la figura 1, el compresor de aire BAOSI, un compresor de tornillo de dos etapas, presenta una disposición de dos pares de rotores en una configuración superior-inferior.

A continuación, presentamos las características principales de este compresor:

Cuenta con unidades de compresión independientes superior e inferior integradas en un diseño compacto, lo que maximiza la eficiencia estructural.

Emplea un diseño de relación de presión interna igual e incorpora refrigeración por aceite atomizado forzado entre etapas, lo que imita de cerca la compresión isotérmica y mejora el ahorro de energía.

El extremo de escape presenta un diseño de cojinete de doble conicidad en una configuración cara a cara, utilizando cojinetes de primera calidad de marcas como SKF, FAGNTN y NSK, con una vida útil prevista superior a 60 000 horas.

Siguiendo el principio de diseño de rotores grandes y bajas velocidades de rotación, el eje principal gira a 1480 r/min, lo que garantiza bajos niveles de ruido y vibración.

Cada etapa de compresión funciona con una baja relación de compresión, lo que contribuye aún más a su eficiencia general.

Al reducir la relación de compresión en cada etapa, minimizamos las fugas internas, lo que se traduce en un aumento del 8 % al 15 % en la eficiencia volumétrica.

La capacidad de ajustar con precisión el rotor de cada etapa permite alcanzar un rango de velocidad lineal óptimo de 25 a 35 m/s, maximizando así la eficiencia de transferencia de compresión.

La siguiente figura ilustra la configuración horizontal del bloque principal del compresor de tornillo de dos etapas BAOSI.

La serie YHE de compresores de aire de tornillo horizontales de dos etapas de BAOSI incorpora el último perfil de dientes 4-6 de BAOSI, que cuenta con las siguientes características:

① Un diseño elegante e integrado que combina la funcionalidad de parada de la máquina con un acoplamiento directo del motor refrigerado por aceite para una estructura más compacta.

El triángulo de fuga reducido, la longitud equilibrada de la línea de contacto y las velocidades lineales de las puntas de los dientes, que se ajustan perfectamente, agilizan los procesos de fabricación. Además, el grosor optimizado de las paredes y la estructura dividida simplifican los flujos de trabajo de fabricación y montaje.

② Una disposición horizontal optimizada que elimina la necesidad de husillos, engranajes de husillo y cojinetes al conectarse directamente al eje de transmisión, lo que se traduce en un ahorro de costes.

③ Un diseño refinado del circuito de aceite garantiza una distribución precisa de los volúmenes de inyección de aceite entre las etapas, lo que mejora la eficiencia energética y promueve la sostenibilidad.

DREAM air compressor, una marca líder en soluciones de compresores de aire y fabricante con 14 años de experiencia. Ofrecemos todo tipo de compresores de dos etapas con inyección de aceite.