Características del producto:

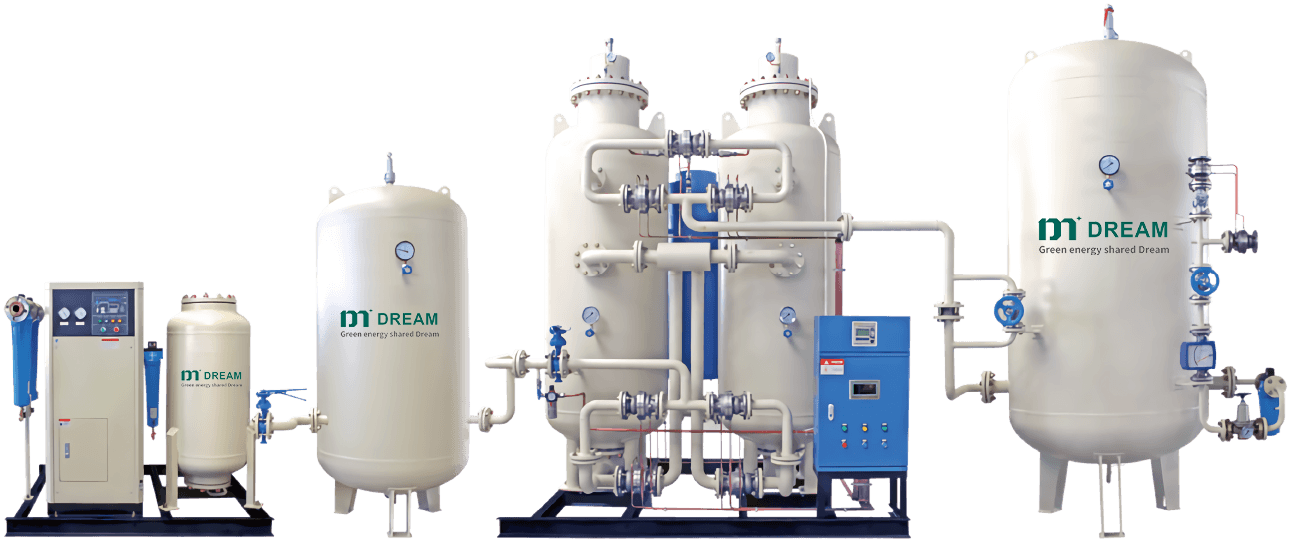

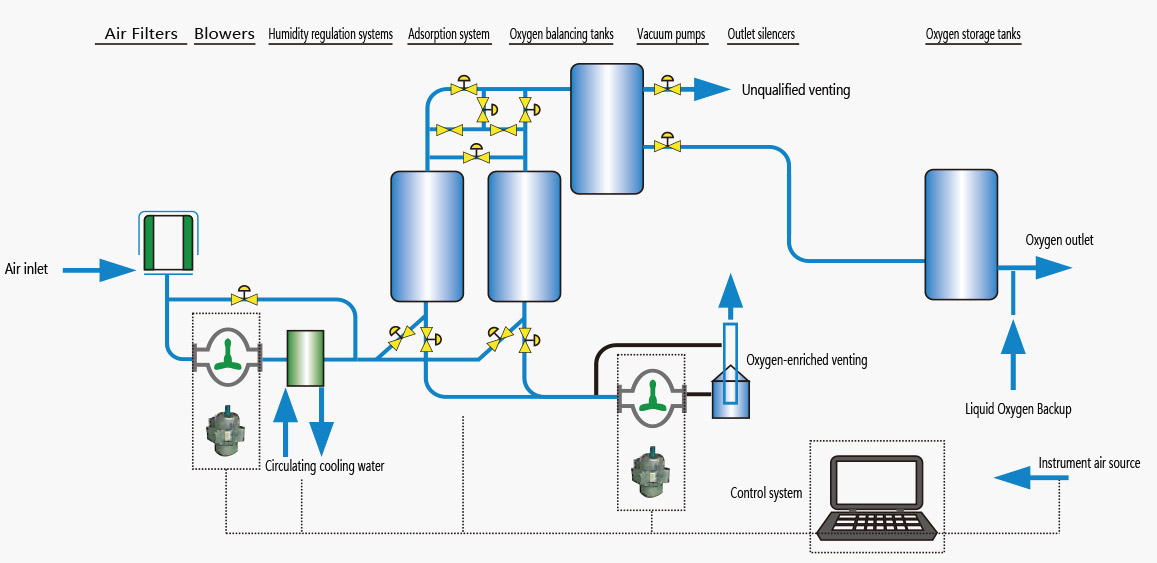

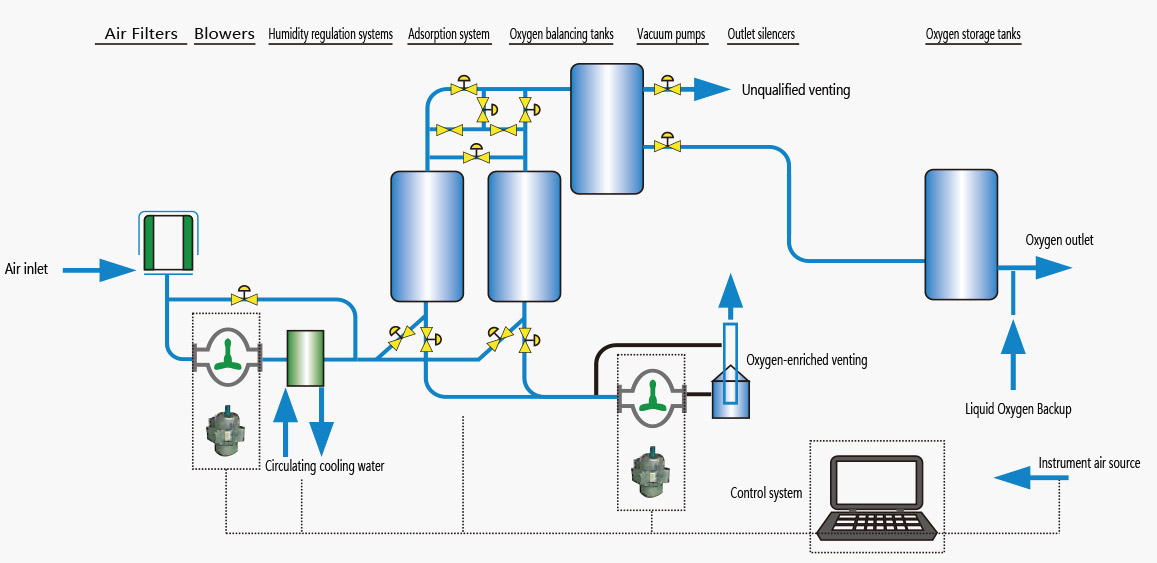

El sistema de oxígeno VPSA está compuesto principalmente por ventilador, bomba de vacío, válvula de conmutación, adsorbedor y tanque de equilibrio de oxígeno, etc. El aire crudo es presurizado por el ventilador Roots en el adsorbedor lleno de tamiz molecular de oxígeno, en el cual se adsorben agua, dióxido de carbono y nitrógeno para producir oxígeno. Cuando se ha adsorbido hasta cierto punto, se utiliza la bomba de vacío para evacuarlo, y el agua, dióxido de carbono, nitrógeno y una pequeña cantidad de otros componentes gaseosos son bombeados y descargados al aire, y el adsorbente se regenera. Los pasos anteriores son controlados automáticamente por PLC y el sistema de válvulas de conmutación.

El rol de la inyección de oxígeno VPSA (Vacuum Pressure Swing Adsorption) en hornos de cubilote es asistir en la combustión.

Su objetivo es mejorar el proceso de fusión, reducir el tiempo de fusión y aumentar la capacidad de producción del horno de cubilote. La práctica ha demostrado que la inyección de oxígeno en hornos de cubilote puede aumentar la producción de acero más del doble y reducir el consumo de combustible entre un 33% y un 50%. El uso de oxígeno en hornos eléctricos puede acelerar la fusión de la carga del horno y la oxidación de las impurezas, lo que significa que la inyección de oxígeno en hornos eléctricos puede tanto aumentar la capacidad de producción como mejorar la calidad de los productos especializados. El consumo de oxígeno por tonelada de acero en hornos eléctricos varía según el tipo de acero que se funde, siendo el acero estructural al carbono el que requiere entre 20-25 metros cúbicos de oxígeno por tonelada y el acero de alta aleación entre 25-30 metros cúbicos. La concentración de oxígeno requerida para este proceso es oxígeno enriquecido entre el 90% y el 94%. La inyección de oxígeno enriquecido en altos hornos puede reducir significativamente la coque y aumentar la producción. Según las estadísticas, un aumento de la concentración de oxígeno en un 1% puede llevar a un aumento del 4% al 6% en la producción de hierro, una reducción del 5% al 6% en la coque, y especialmente cuando la tasa de inyección de carbón para la fabricación de hierro a base de carbón alcanza los 300 kg por tonelada de hierro, el oxígeno correspondiente necesario es de 300 metros cúbicos por tonelada de hierro. Introducir oxígeno en el proceso de fusión de metales no ferrosos permite que el azufre se queme completamente, manteniendo la temperatura de fusión y aumentando la velocidad de fusión. Tomando el cobre como ejemplo,

la fusión de cobre con oxígeno enriquecido

puede ahorrar el 50% de energía, lo que significa que la producción de cobre puede duplicarse con el mismo consumo de combustible.